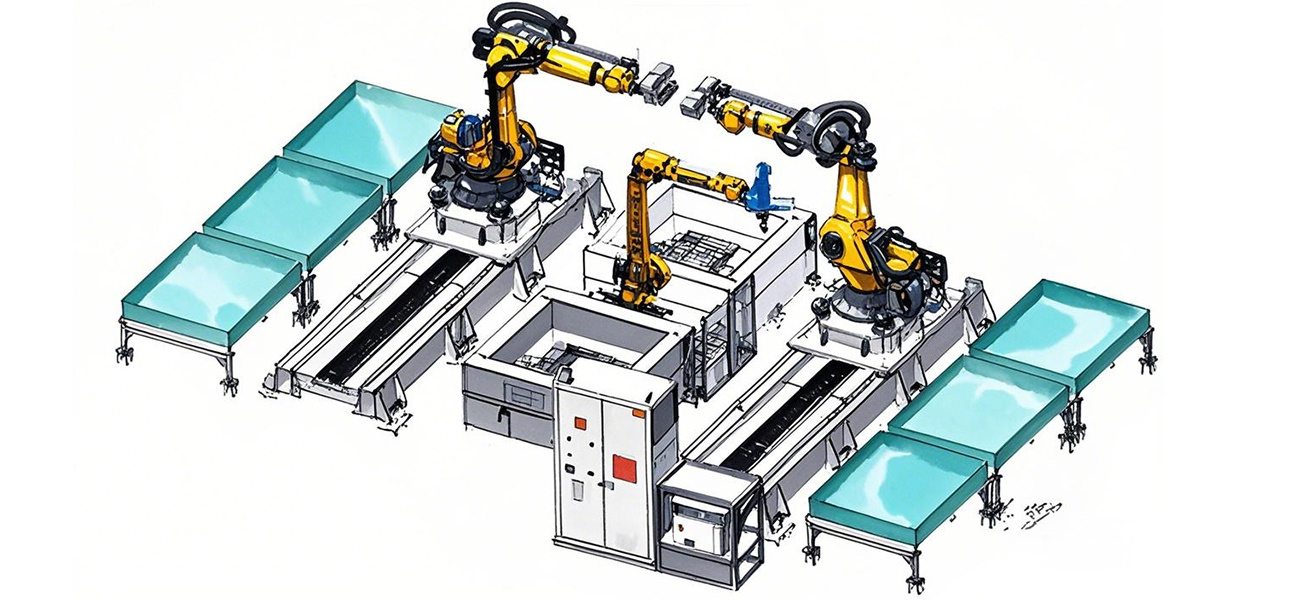

自动倒棱工作站

方案介绍

针对船舶、工程机械、钢结构等行业传统打磨作业存在的作业效率低、质量不稳定、异形打磨难、劳动强度大等问题,天桥嘉成研发了自动倒棱工作站,通过采用工业机器人、3D视觉等先进制造技术,实现了工件上料、编码识别、图纸解析、打磨倒棱、分类码垛等全自动无人化作业,满足现代制造业高端化、绿色化、智能化生产需求。

关键技术

功能优势

1、机器人配备3D视觉,智能识别零件尺寸和高度,实现无序抓取及自动上下料;

2、机器人免示教倒棱,倒棱过程中无需人工干预;

3、智能图纸解析,智能匹配打磨工艺,自动规划倒棱路径;

4、一次性实现双向打磨,无需工件翻面;

5、打磨头自动快换,无需人工参与;

6、打磨速度≥1200mm/min;

7、圆角尺寸为R2~R3mm 圆弧;

8、打磨成型无毛刺、无二次锐边、尖角,圆弧自然、光顺;

9、配备精确力控传感器,确保倒棱效果,防止碰撞;

10、自动识别零件编码,按流向自动码垛。

其他产品

内容待完善

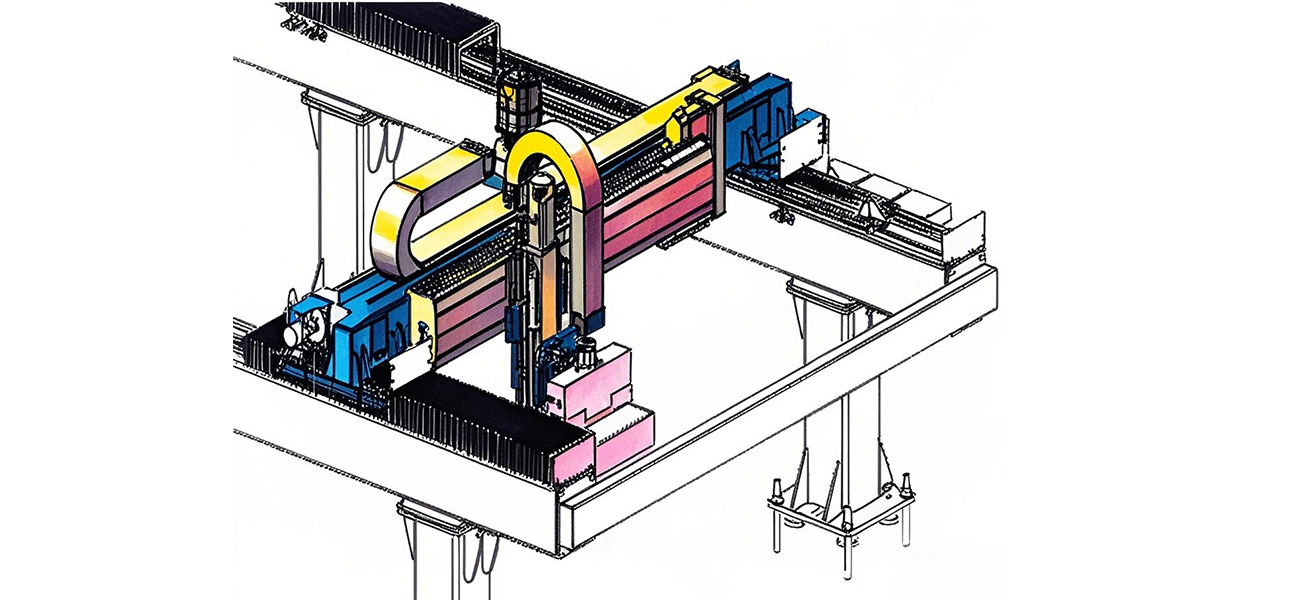

针对船舶、工程机械、钢结构等行业传统坡口加工存在的作业效率低、坡口精度差、复杂形状(如曲面、异形件)坡口加工难、工人作业环境恶劣等问题,天桥嘉成研发了自动坡口工作站,通过工业机器人、智能传感与先进工艺算法的深度融合,实现了工件上料、编码识别、图纸解析、坡口切割、分类码垛等全自动无人化作业,满足现柔性化、高质量、低成本生产需求,成为现代金属板材加工中不可或缺的关键设备。

针对切割下料工艺中存在的零件标识不清、追溯困难、信息管理复杂等痛点,天桥嘉成自主研发了全自动喷码划线机,实现了零件从切割、分拣到码垛全流程的自动标识与信息追溯。该系统通过高精度UV喷码技术,能够在零件表面快速、清晰地喷印二维码、条形码、批次号等关键信息,确保每个零件的唯一标识和全程可追溯。同时,系统与中控平台无缝集成,实时同步零件信息,支持生产数据的动态管理和分析,为企业的智能化生产和质量管理提供了强有力的支持。