钢板智能堆场

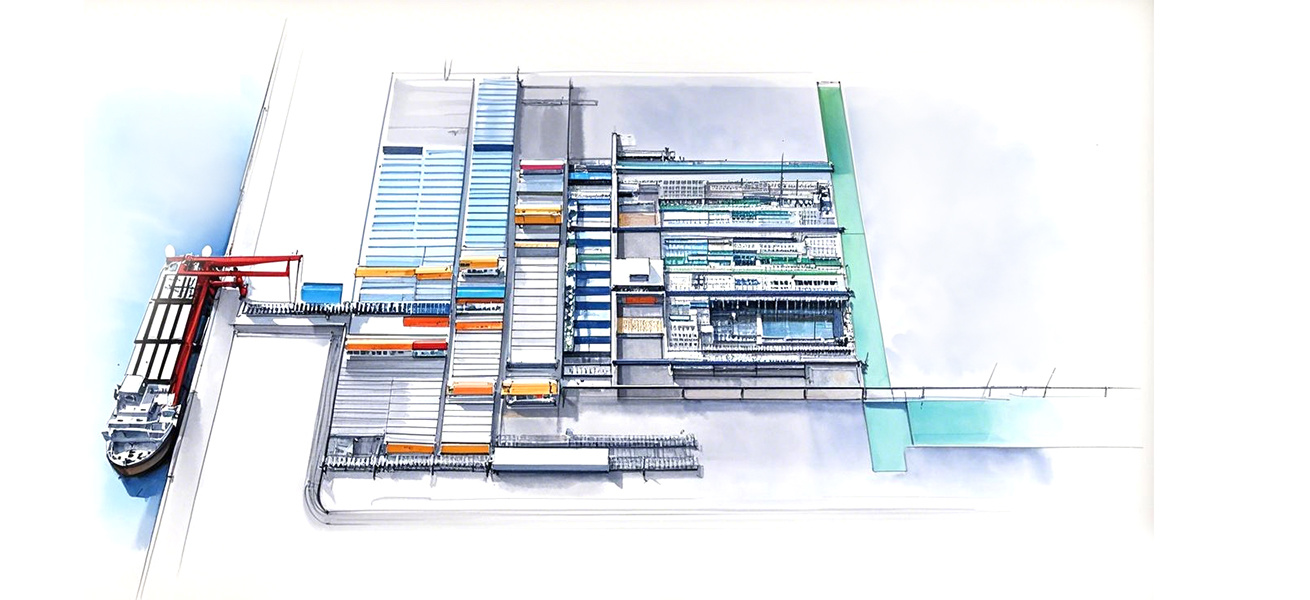

方案介绍

关键技术

功能优势

1、全流程无人化作业,颠覆钢板堆场传统人工管理模式;

2、基于机器视觉的钢板识别测量系统,可自动识别并采集入库缓存位钢板规格尺寸型号信息,并精确测量钢板具体坐标和姿态;

3、首创智能钢板编组机,高效融合分张搬运、对中纠偏、堆叠编组等多种功能,大幅节省入库上料区对中机构、编组设备等额外投入;

4、自研高精度抗风阻智能天车,可抗8级风(风速20m/s)正常自动作业,吊具偏摆幅度控制在±0.5°以内;

5、智能天车可多车协同,三轴联动,自动规划最优路径,高效完成库区钢板各种搬运作业;

6、首创自主调度寻优算法模型,可根据生产计划排程,自主求解生成最优搬运作业队列,调度智能天车执行钢板堆垛、分拣、备料、排序、上料作业;

7、配置WMS仓储管理系统,具备数据采集监控、货位动态分配、排序赋码、自主理料、寻优调度、库存管理、报表推送等丰富功能;

8、AI安全防护,设置区域准入、门禁管理、安全互锁、设备自检与预警,全面构建安全防护屏障。

上一页

下一页

其他产品

针对船舶、工程机械等行业切割下料工艺存在的材料利用低、清渣难度大、分拣效率慢、物流配送难等痛点,天桥嘉成自主研发了智能切割下料分拣产线,实现钢板入出库、上下料、切割、清渣、分拣、码垛、零件转运、废料处理等全流程无人化作业。

针对船舶、工程机械、钢结构等行业传统坡口加工存在的作业效率低、坡口精度差、复杂形状(如曲面、异形件)坡口加工难、工人作业环境恶劣等问题,天桥嘉成研发了自动坡口工作站,通过工业机器人、智能传感与先进工艺算法的深度融合,实现了工件上料、编码识别、图纸解析、坡口切割、分类码垛等全自动无人化作业,满足现柔性化、高质量、低成本生产需求,成为现代金属板材加工中不可或缺的关键设备。

针对船舶、海工等行业人工卸板入库存在的规格型号多、信息采集难、理料易出错、入库效率低等痛点,天桥嘉成自主研发了一种全自动钢板编组机,可实现钢板测量、字符识别、分张搬运、多张对中、自动编组等多功能全自动作业,满足高效便捷入库需求。